Préparation des couches internes avant pressage

Nous revoilà pour poursuivre notre visite virtuelle de l’usine et mieux comprendre toutes les étapes nécessaires à la production d’un circuit imprimé.

Après l’inspection optique automatique (AOI) des couches internes, celles-ci sont soumises

- au poinçonnage et

- à la préparation de la surface en cuivre

Les couches internes sont poinçonnées afin d’obtenir les trous de placement nécessaires pour garantir leur alignement après le pressage. L’opérateur charge chaque couche interne dans la poinçonneuse qui, à l’aide d’un système optique, aligne la couche interne elle-même et la poinçonne, produisant ainsi les trous de placement.

Les couches internes sont imprimées avec une distorsion « prédictive » par rapport aux valeurs nominales: pendant la phase de pressage, en effet, les couches internes changent légèrement de dimensions en raison de la température et de la pression et en fonction principalement du matériau de base et du pourcentage de cuivre; ces changements doivent être gérés: on travaille au niveau du micron, la « prédiction » ne peut pas être approximative, les distorsions d’impression sont basées sur des années et des années d’expérience.

La forme des trous de placement est elle aussi importante pour éviter toute rotation des couches internes entre elles durant la phase de pressage.

Comme nous l’avons déjà mentionné, la production de PCB requiert un large éventail de compétences qui combinent souvent chimie et mécanique.

Après le poinçonnage, les couches internes sont prêtes pour la préparation de la surface du cuivre avant pressage.

L’objectif principal de cette étape est de rendre la surface du cuivre suffisamment «rugueuse» pour garantir la meilleure adhésion possible avec le pré-imprégné pendant le pressage et d’éviter ainsi l’un des risques les plus critiques dans les PCB : le délaminage.

La préparation du cuivre prévoit un processus chimique, dit de « brunissage » (black-oxide), par oxydation de la surface du cuivre qui change d’aspect en passant du brillant au noir.

Outre ce changement, la surface du cuivre devient également rugueuse.

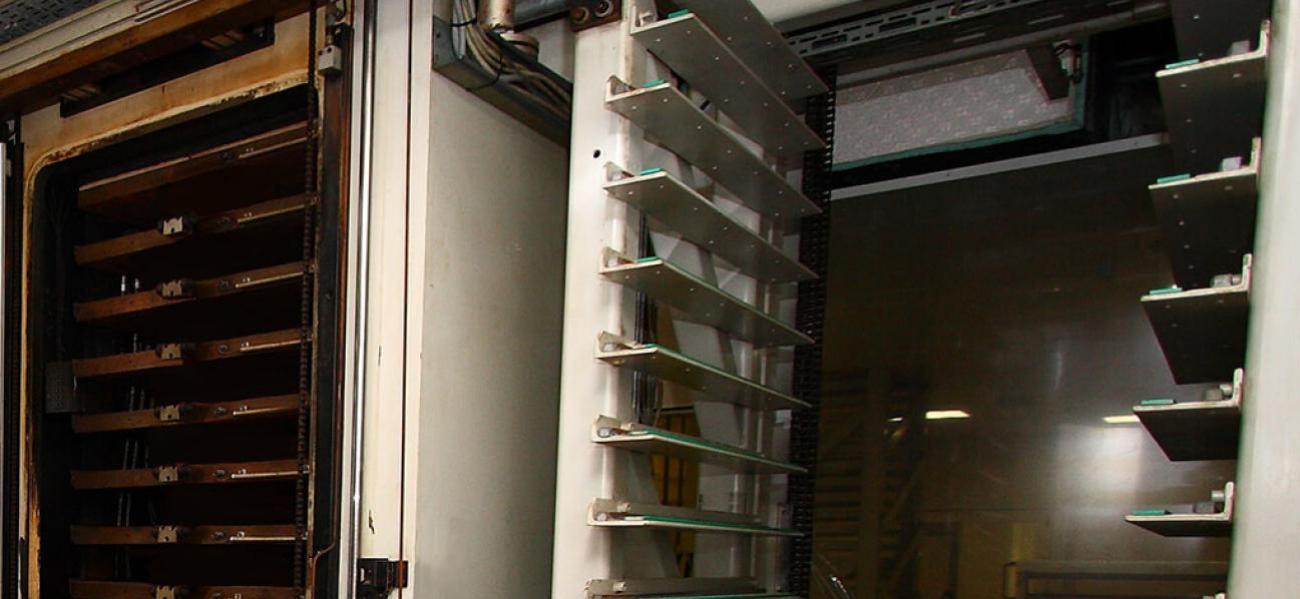

Une étape supplémentaire pour éviter le risque de délaminage consiste à effectuer un «étuvage» (baking) sur les couches internes après le processus de brunissage. Ce processus thermique assure l’évacuation de l’humidité des couches internes.

La vaporisation de l’humidité pendant le pressage pourrait être responsable du défaut d’adhérence de la résine pré-imprégnée aux couches internes ou à la feuille de cuivre (copper foil), sur laquelle les couches externes seront «dessinées».

Le délaminage peut se manifester plus tard, après le pressage, par l’apparition de « cloques » sous la feuille de cuivre ou même plus tard après la gravure des couches externes, ce qui entraîne des « taches ou mouchetures blanchâtres » sur la surface du PCB ; ou encore, sous la forme d’un anneau rose (pink ring), une délamination locale à l’interface couche interne – via, qui devient évidente après la dissolution de l’oxyde noircissant au cours des processus de placage.

C’est pourquoi une bonne préparation de la surface du cuivre et l’absence d’humidité sont indispensables pour éviter la délamination.