De la préparation de surface au transfert image des couches internes

Procédé de laminage et de transfert image

Comme indiqué dans notre premier article, les étapes de:

1. Préparation de surface et de laminage des couches internes,

2. Transfert image des couches internes

correspondent aux deux premières de la gamme de fabrication d'un multicouche.

La couche interne représente l'un des matériaux de base les plus importants pour la réalisation d'un PCB multicouche étant donné qu'elle fait partie de la construction du PCB lui-même.

C’est une feuille d’une épaisseur variable et composée de trois parties:

- la partie centrale qui est constituée d'un tissu en fibre de verre imprégné de résine thermodurcissable

- les parties externes sont des feuillards de cuivre.

Les épaisseurs à la fois de la partie centrale et des deux feuillards de cuivre externes, peuvent varier en fonction des besoins du projet et des spécifications fonctionnelles requises de chaque PCB.

La partie centrale des couches internes est généralement un matériau FR4 (flame retardant 4), cependant, le type de résine et la fibre de verre peuvent avoir des caractéristiques différentes donnant à chaque PCB des propriétés mécaniques et électriques adaptées pour chaque application spécifique.

Il est important de savoir que différents matériaux ont des coûts sensiblement différents et, pour cette raison, le choix doit être guidé par les besoins réels.

La gamme de fabrication des PCB débute par les couches internes, qui sont traités chimiquement, les faces cuivre sont activées par micro-gravure pour augmenter leur rugosité et assurer l’adhérence du film sec, un film photosensible qui est appliqué des deux faces de la couche interne par un procédé appelé laminage.

Vous pouvez choisir parmi différents types de film sec en fonction de l'épaisseur de cuivre des couches internes et du design qui sera imprimé lors de la phase d’insolation, qui consiste à exposer le film sec lui-même à une source de lumière.

Il existe deux techniques différentes de d’insolation:

- l'imagerie indirecte, typique de la photographie traditionnelle, et

- l'imagerie directe, réalisée par des systèmes laser ou LED (Laser Direct Imaging et Led Direct Imaging)

Transfert image indirect

Dans ce premier cas il faut imprimer le négatif du design attendu sur un cliché spécifique grâce à une machine appelée traceur. Ce film sera ensuite utilisé dans une machine d’insolation où il sera interposé entre une source de lumière et le film sec laminé sur la couche interne: à chaque fois que la source de lumière émet, le positif du design est "photographié" sur le film sec lui-même.

Les caractéristiques du film sec insolé changent, il devient plus résistant (en fait il polymérise) et cela permettra de protéger le cuivre sous-jacent dans la phase ultérieure de développement (élimination du film sec non polymérisé), c'est-à-dire que les pistes en cuivre fournies dans les données sont conservées.

Tout le film sec sur le reste du panneau et le cuivre sous-jacent seront plutôt éliminés dans des phases spécifiques appelées

3. développement du film sec, gravure du cuivre et stripage du film sec

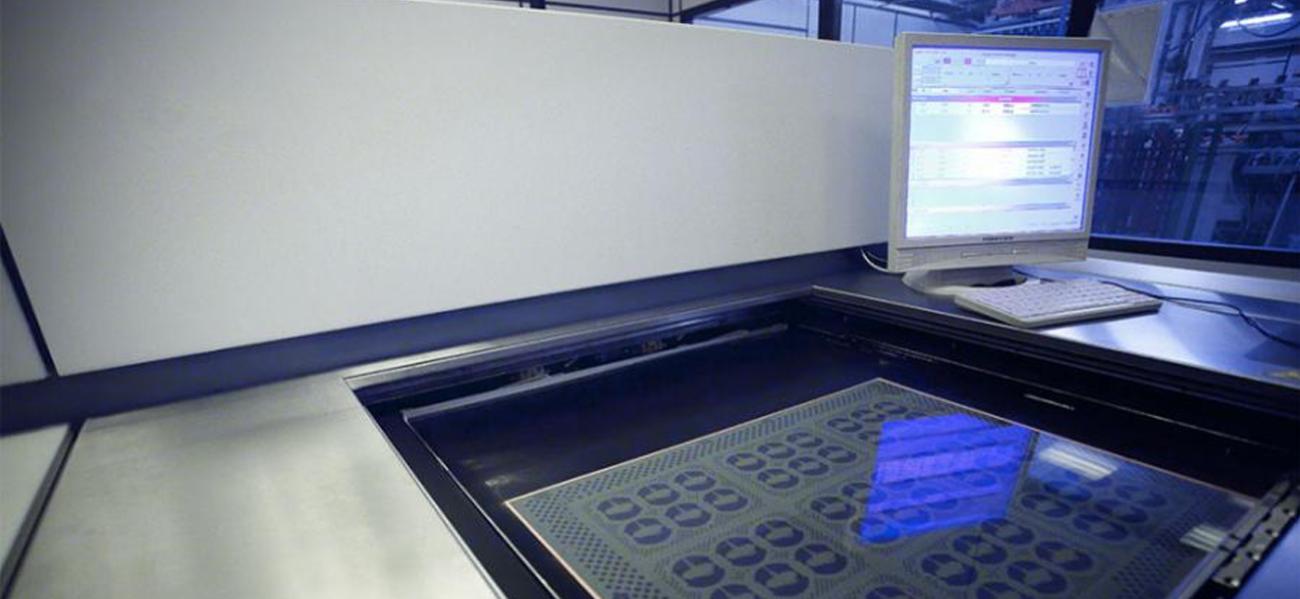

Transfert image par insolation directe

Dans ce cas, le film sec est insolé sélectivement pour créer l’imagerie par un faisceau de lumière laser ou par un faisceau de lumière LED, deux technologies différentes pour une même technique d'imagerie.

Les avantages de «l'imagerie directe» sont nombreux

- un cliché, qui est en fait un consommable, n'est pas nécessaire

- un traceur (développeur relatif compris), un technicien capable de le programmer ainsi qu'un technicien capable de l'utiliser ne sont pas nécessaires

- Le cliché tracé est sujet au vieillissement, cela signifie qu'il change de taille (variation de longueur en x et y), au cours du temps et pour limiter cet effet il est nécessaire de le stocker dans un environnement ad hoc avec des conditions de température et d'hygrométrie contrôlées

- dans tous les cas, pour cette raison, un nouveau cliché doit être retracé régulièrement

- un défaut sur le cliché tracé, généré par une rayure ou plus communément par une particule de poussière, est transmise à toutes les couches internes qui ont prévu son utilisation.

L'impression inversée traditionnelle a donc été dépassée par les technologies d'imagerie directe qui, en plus, permettent de garantir, avec une précision maximale, la réalisation de piste et d’isolement nettement inférieurs, même inférieurs à 50 µm.

Nous continuerons à décrire la gamme de fabrication dans les prochains articles, en attendant, pour expliquer combien et quelle est l’étendue des connaissances requises pour opérer dans la production de PCB, nous aimerions souligner que même en ne considérant que ces premières étapes de la gamme, nous avons déjà introduit des notions relatives aux matériaux de base, à la chimie organique et inorganique ainsi qu'à la photoimpression.

Il faut également souligner que l'accélération du développement d'appareils électroniques aux performances accrues a imposé une accélération similaire dans le développement des technologies de fabrication.

Par conséquent, pour fabriquer des PCB, il est nécessaire non seulement d'avoir de nombreuses machines, mais toujours d'avoir celles qui sont mises à jour avec les dernières technologies.

Vous somnoler vous perdez !