Der Ätzprozess der Innenlagen: Saures Ätzen

In unserem letzten Artikel haben wir die Praktiken im Zusammenhang mit der statistischen Prozesskontrolle (SPC) beschrieben.

Es war notwendig, dieses Thema von Beginn dieses Weges an einzuführen, auf welchem wir den Herstellungsprozess von gedruckten Schaltungen vollständig beschreiben werden. Wie bereits erwähnt, sind selbst für Produkte, die als Standardtechnologie gelten, zahlreiche Produktionsschritte erforderlich, die den Einsatz von nicht weniger als 30 verschiedenen Maschinen und Produktionslinien sowie geeignete Umgebungen für Temperatur, Feuchtigkeit und Reinigung beinhalten. Daher ist es wichtig sicherzustellen, dass jeder Produktionsschritt stabil und unter Kontrolle ist, da sonst Ausschuss entsteht, zusätzliche Kosten entstehen und die Wettbewerbsfähigkeit sowohl in Bezug auf den Preis als auch auf die Lieferzeiten sinkt.

Dem Laminieren und Belichten des Trockenfilmes (Fotoresistes) folgen das Entwickeln des Fotoresistes, das Ätzen des Kupfers und das Abwaschen des gesamten Fotoresistes. In dieser Phase:

- wird der Trockenfilm, der in der Fotoabzugsphase nicht belichtet und somit nicht polymerisiert wird, entwickelt, also entfernt;

- wird Kupfer entfernt, das durch Ätzen mit der Entwicklung des Trockenfilms entfernt wird, um nur das Kupfer auf der Platte zu belassen, das den Leiterbahnen entspricht, die von der Gerber-Datei bereitgestellt werden;

- wird auch der bisherige Trockenfilm, den es zum Schutz der Leiterbahnen brauchte, entfernt.

Damit das Ergebnis dieses Prozesses optimal ist, ist es notwendig, dass die Ätzchemie unter genauen Bedingungen gehalten wird, bei der die verschiedenen Bestandteile ausgeglichen sind und die Temperatur stabil ist. Dazu ist die Behandlung der Ätzdämpfe und des entstehenden Schlamms unerlässlich: Das Gleichgewicht muss durch die kombinierte Wirkung dessen, was der Chemie beim Ätzen zu- und gleichzeitig abgezogen wird, gewährleistet sein. Wichtig ist auch die Schubgeschwindigkeit des Innenkupfers auf dem Band der Ätzlinie: Sie muss auf Basis der Dicke des abzuätzenden Innenkupfers optimiert werden.

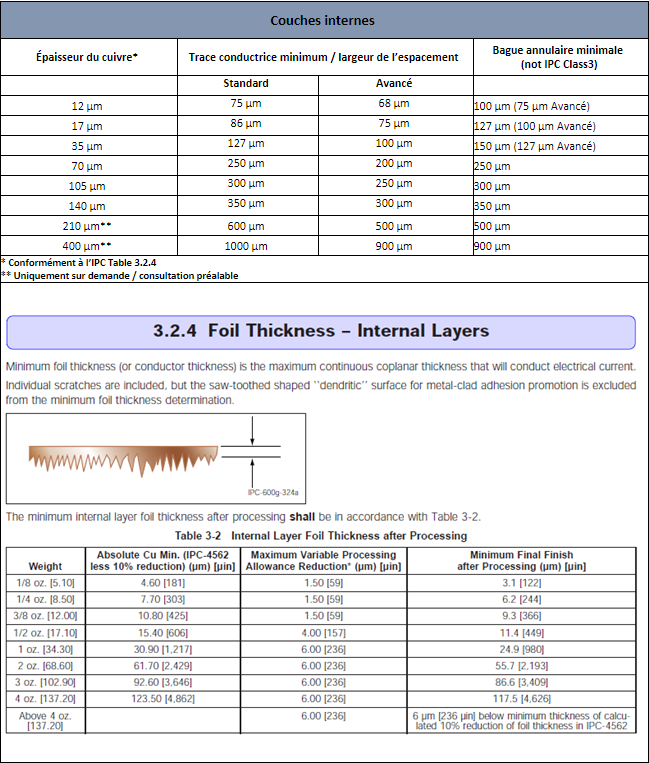

Die folgende Tabelle zeigt insbesondere die zulässigen Mindestbreiten für Strukturen wie Leiterbahn, Leiterbahnabstand und Restring um durchkontaktierte Bohrungen in Abhängigkeit von der Dicke des Kupferauflage auf den Innenlagenkernen.

Das Ergebnis des Säureätzprozesses hängt nicht nur vom Ätzprozess selbst ab, sondern auch von den vorangegangenen. Die Haftung des Fotoresistes muss optimal sein, um beispielsweise Unterätzphänomene (Leiterbahn-Einengungen) zu vermeiden. Während der Belichtungsphase muss der Arbeitsfilm vollkommen sauber sein. Fremdpartikel verursachen unzureichend polymerisierten Fotoresist und somit Fehlstellen wie Unterbrechungen (auch „open“) im Kupferlayout.

Dies sind nur ein paar der zu gewährleistenden Variablen für den korrekten Ablauf der Leiterplattenfertigung.

Wir werden auf unserer gemeinsamen Reise noch viele weitere davon sehen.

Wenn Sie Klärungsbedarf haben, nehmen Sie gerne Kontakt zu uns auf!